[摘要]水泥企业粉磨系统的粉磨效率直接影响企业产品的产量、质量和经济效益。文章通过如何提高球磨机粉磨系统的粉磨效率,从入磨物料性质、工艺参数、机械结构和性能等几方面进行论述和探讨。

[关键词]磨机;粉磨效率;控制

一个合理的粉磨系统,与它的工艺布置、设备的选型、磨机各仓的粉磨能力有关。影响磨机粉磨效率的因素包括几个方面,一是物料性质方面入磨物料粒度、易磨性、温度、水分、成品细度等;二是工艺参数方面:研磨体级配、填充率和装载量、磨机通风;三是机械结构方面:磨机的分仓及各仓的长度、衬板形式、隔仓板形式、篦孔大小及通孔率、选粉机性能等。只有将上述因素综合考虑,互相平衡才可以达到提高磨机的粉磨效率,达到高产、优质的目的。要达到上述目的,必须保证在结构上做到合理,适应性强,筛分装置简单,坚固可靠,对物料能充分筛选,既能减少产品过粉磨现象,又能保证获得较高的比表面积和合理的颗粒级配。

一、物料性质

(一)入磨物料粒度与成品细度的控制

入磨物料粒度的大小是影响磨机产量的主要因素之一。入磨物料粒度大时,研磨体的冲击和研磨作用就很难适应,磨机的一仓就要装入较多的大钢球,以增强冲击粉碎物料的能力。显然,一仓在一定程度上担负着破碎作用,造成粉磨过程不合理。由于磨机的功能利用率很低,入磨物料粒度越大,磨机产量越低。入磨物料的粒度应在25mm以下,入磨物料粒度减小后,一仓可装入直径较小的钢球,在相同的钢球装载量下,增加钢球的总数和总表面积,就可提高粉磨效率。

在实际生产中,当入磨物料粒度大于25mm时,一、二仓的平均球径相应地增大,磨机的粉碎能力增加粉磨效率降低,入磨物料粒度最好小于10mm,有条件时小于5mm更好,通过调整钢球级配,更有利于提高磨机的粉磨效率。

(二)入磨物料的易磨性

从各物料实验表明,结构致密、结晶好的物料比较难磨,熟料的易磨性与各种矿物组成和冷却有关系。实践表明,熟料中KH值和P值高、C3S量多、C4AF少、冷却速度快,熟料较脆易磨。如熟料的KH值和P值低、C2S和C4AF含量多,冷却缓慢、还原气氛重而结大块的熟料难磨。

混合料中的粒化高炉矿渣在出炉时,水淬好的结构疏松多孔就易磨,水淬条件差的就难磨。

(三)入磨物料的水分

入磨物料的水分直接影响配料的准确及磨机台时产量的高低,以及烧成工段热耗的多少。入磨物料水分高可能会出现饱磨或磨内衬板粘料,水分如果大于5%,磨机很难再正常运行。一般来说,入磨物料综合水分增加1%,磨机台时产量会下降6%~10%。在水泥磨中,入磨水分太高,钢球相互摩擦时会产生静电,导致出现“包球”现象。入磨水分一般控制在1.5 %左右较为合理。

(四)入磨物料的温度

入磨物料温度对磨机的产量和水泥质量有较大影响,磨内温度太高,会造成粉磨效率下降。控制好入磨物料温度是保证磨况良好,避免出现“包球”及出磨水泥温度高等现象。如果入磨物料的温度超过90℃,磨内温度一般情况已经超过120℃,磨内温度越高,产品颗粒产生的静电越强,颗粒在静电的吸附作用下会产生聚集,在钢球的冲击下,会粘附在钢球及衬板上,形成缓冲垫层,导致粉磨效率大幅降低。一般来说,水泥磨入磨物料的温度一般控制在80℃以下较好。

二、工艺参数

(一)研磨体级配

研磨体的级配与填充率不仅直接影响水泥产量的提高,更影响水泥单位电耗、球耗。所以,在球磨机的管理与控制中占主要位置。

在确定合理的装载量的前提下,确定合理的各仓钢球级配、各级钢球的配合比例及平均球径是保证粉磨效率的根本。生产实践表明,当入磨物料粒度大、硬度大时,需用球径较大的钢球冲击,粒度小、易磨的物料宜用小钢球冲击,细料应以小钢球进行研磨。

在确定平均球径前应选择合适的级数,在大多数企业,双仓闭路磨一仓一般选4级,二仓3~4级;三仓磨一仓、二仓为3~4级,三仓为2~3级。在确定各仓级数的前提下,确定各仓的平均球径。

确定钢球平均球径的原则:要与入磨物料的粒度、硬度、易磨性相适应,物料难磨时或流速快时,相应减少平均球径,降低物料流速;磨机直径大、磨机的转速高时,钢球提升得高,冲击力大,相应平均球径应小些;衬板带球能力低时,钢球的提升高度不足冲击力小,应增大球径;使用双层隔仓板时球径应比单层隔仓板时小;配球时应采用两头小、中间大,即大、小球应少些,中间球应多些。

(二)填充率

填充率的合理选择直接影响冲击次数、研磨面积,反映各仓球面高低,还影响研磨体的冲击高度,其范围在25%~35%之间。根据生产经验,对于多仓长磨或闭路磨的填充率应是前仓高于后仓,依次递减;长径比较小的磨机,磨生料时,两仓持平或二仓稍高,磨水泥时,后仓比前仓高2%~3%;当物料易磨性较好时,或产品细度要求较粗时,可适当提高一仓的填充率,以提高产量。

(三)磨机通风

磨机通风至关重要,是直接影响粉磨效率高低的重要因素,对磨机的产量和质量都有明显影响。磨内通风可根据磨机循环负荷进行调节,磨内风速一般控制在1.5m/s左右较为合适。

三、机械结构

(一)磨机的分仓及各仓的长度

根据磨机的长度进行分仓,多数磨机分为2~4个仓。目前,各种规格的球磨机粗磨仓的长度多是根据入料最大粒度为25mm进行设计的,因而粗磨仓长度普遍相对较长。为了使各仓能力相匹配,许多厂家采取了适当缩短粗磨仓长度、增大细磨仓长度的做法,取得了较好的效果。再配合研磨体的相应调整,获得了满意的生产效果。

(二)衬板形式、隔仓板形式、篦孔大小及通孔率

在筒体衬板中,粗磨仓的任务主要是破碎,要求衬板有较大的提升能力,现在多用大阶梯衬板。细磨仓的任务主要是研磨,目前较理想的是双曲面衬板,即不仅有轴向倾斜曲面,沿圆周方向亦有倾斜曲面,不但能够增加钢球的横向分级,还能提高钢球的研磨率。

隔仓板的改进。近年来,高细磨的发展促进了隔仓板的改进,使其除具有阻隔大块料、防止研磨体串仓、保证通风、强制送料等传统功能外,还具有新的分级功能。如带分级筛的双层隔仓板,除具有强制送料作用外,还能将粒度较大的粗颗粒返送回粗磨仓继续粉磨。

篦缝的宽度及排列方式是为通过物料而确定的。一般来说,篦缝的宽度出料篦板应比上级隔仓板宽2mm。一仓的篦缝的宽度不宜过宽,闭路磨控制在10~14mm,通孔率在7%~9%较为合适,各企业可通过实际生产情况而定。篦缝的排列方式大体上分为同心圆、辐射形、斜线形、多边形等。如同心圆,磨机在正常运行时,物料顺同心圆切线方向运动,物料流速比较快,不易堵塞。

(三)选粉机的性能

选粉机是闭路粉磨系统的重要组成部分,选粉机的操作参数将关系到整个系统的生产,其性能将直接影响系统的技术经济指标。最基本的方法是随着循环负荷的增加,选粉效率下降的幅度要小,这时选粉机的选粉效率越高,成品量越多,磨机的产量就越高。同时也说明选粉机撒料盘结构和小风叶布置合理、分散效果好等。最简单的方法,就是测定回料中30μm颗粒的百分含量,回料中30μm含量越少,选粉机的性能也就越好。

四、结语

在生产实际中很难使粉磨能力与选粉能力达到平衡,通常情况下,选粉能力要大于粉磨能力,不能因选粉能力的不足而影响粉磨能力的发挥。在闭路粉磨系统中,选粉效率对磨机产量影响很大,适当提高选粉效率磨内的过粉磨现象减少,可改善磨机的粉磨条件,提高粉磨效率。然而选粉效率高磨机产量不一定高,选粉机的作用要同磨机的粉磨作用相配合,才能提高磨机产量。循环负荷率在合理范围内增加,磨内物料通过量随循环负荷的增加而增多,循环次数增加、流速加快、缓冲作用减弱、过粉磨现象减少,粉磨效率提高。如果控制成品细度不变,增加磨机的喂料量时,循环负荷便会相应增加;而保持磨机喂料量不变,使成品细度变细,循环负荷将增加,选粉效率会下降。循环负荷率太高,磨内球料比过小,导致物料缓冲作用增强,粉磨效率反而降低。所以,循环负荷只能保持在一个合理的范围内,以保持较高的选粉效率和适宜的球料比,从而提高粉磨效率。控制并保持最佳的选粉效率和循环负荷率,以增加磨机产生的细粉量,通过选粉机的调节使产品细度达到规定指标,从而提高磨机粉磨效率。

[参考文献]

[1]方景光.粉磨工艺及设备[M].武汉:武汉理工大学出版社出版, 2002.

[2]吕树章.提高磨机产量的有效途径[J].水泥生产力,2005,(1).

[3]赵介山.物料水分对物料易磨性及磨机产量的影响[N].中国建材报,2007-12-10.

[4]吴祖德,朱教群,周卫兵.水泥粉磨节能降耗的技术措施[J].建材世界,2010,(2).

[5]李晓记.提高水泥磨产质量的措施[J].山西科技,2005,(3).

当前位置:主页 > 毕业论文 > 工学 > 材料工程学 > >

随机阅读

- [材料工程学] 建筑材料业发展的内驱动力

- [材料工程学] 超高分子量聚乙烯的改性及

- [材料工程学] 膜结构的加工制作与施工技

- [材料工程学] 高流态混凝土的主要性能与

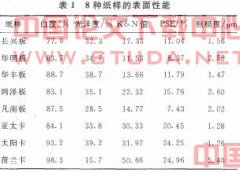

- [材料工程学] 研究灰底白板纸与白卡纸阶

- [材料工程学] 盐渍土环境下混凝土结构的

- [材料工程学] 浅谈房建屋面防水工程质量

- [材料工程学] 浅谈路桥材料质量控制

- [材料工程学] 国内新型墙体材料的应用现

- [材料工程学] 钢的热处理实习报告

- [材料工程学] 浅谈高分子材料学中的分形

- [材料工程学] 梯度功能材料的研究进展

- [材料工程学] 论建筑节能新型材料的发展

- [材料工程学] 提高磨机粉磨效率的措施研

- [材料工程学] 用现代科技提升服装材质“

- [材料工程学] 纳米CeO2/Zn金属基复合材